依頼主業種 : 自動車製品・ロボット製品

アルミの抵抗溶接部の品質をインプロセスで監視したい

抱えていた課題

アルミの抵抗溶接は複雑な荷重制御が必要で適切な加圧力の管理を行わないと不良品になってしまうケースがある。

ノイズの影響を受けずに精度の良い加圧力管理を行いたい。

課題解決

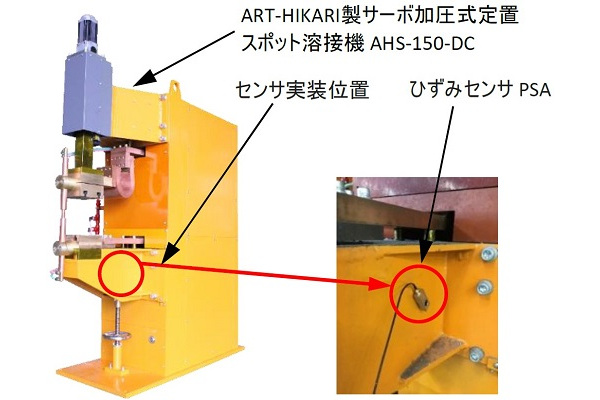

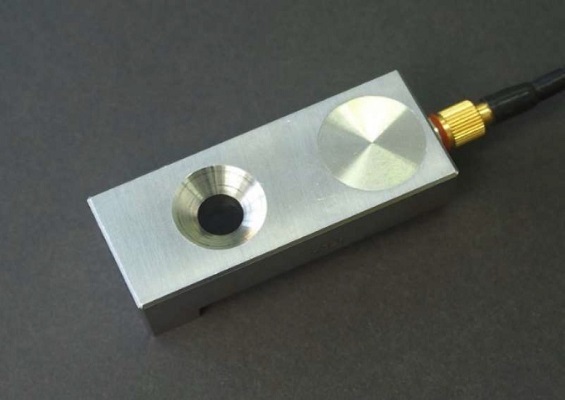

電極加圧力の測定には、ART-HIKARI 株式会社製サーボ加圧式定置スポット溶接機(型式:AHS-150-DC)を用い、図1に示すように電極加圧力に比例して表面ひずみが発生する部位に図2に示す圧電式ひずみセンサをM6 の六角穴付き皿ボルトで取付けました。

事前に、電極加圧力とひずみセンサから得られる出力との関係を調べる校正試験を行った結果、0.97 kN/V(定格出力: 10 V)の出力が得られることがわかりました。

通電中における電極加圧力の挙動

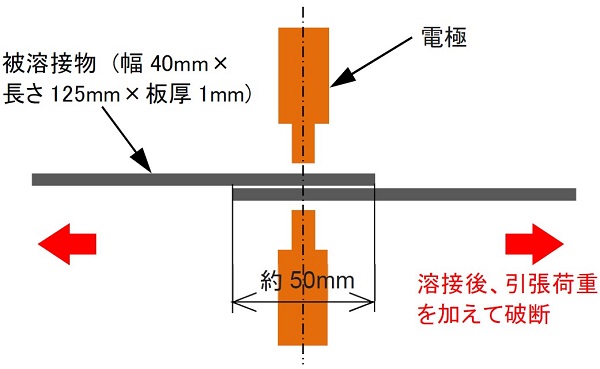

通電中における電極加圧力の挙動を測定するため、被溶接物として板厚1mm のA5000 系と呼ばれるマグネシウム系アルミ合金の板を用い、図3に示すように2枚を重ね合わせた状態でスポット溶接を行いました。

本実験では、直流の溶接電流を2段階で制御し、溶接電流の組合せ条件を変更させました。溶接後、図3の赤色の矢印で示す方向に引張荷重を加えて溶接部を破断し、溶接部の観察を行いました。

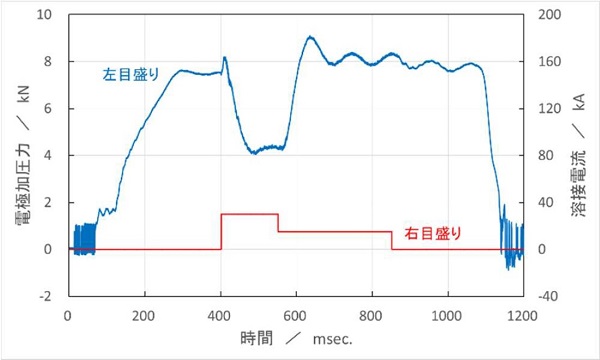

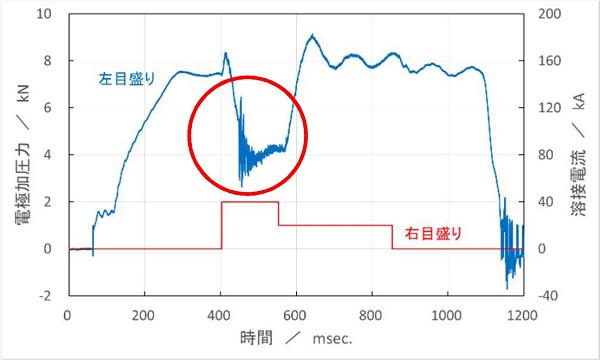

図4は、溶接電流条件(a)30 kA × 150 msec.⇒15 kA× 300 msec.、および(b)40 kA × 150 msec.⇒20 kA ×300 msec.で行ったときの電極加圧力の挙動を示しています。

また、図5にそれぞれの溶接電流条件において得られた溶接部の観察結果を示しています。

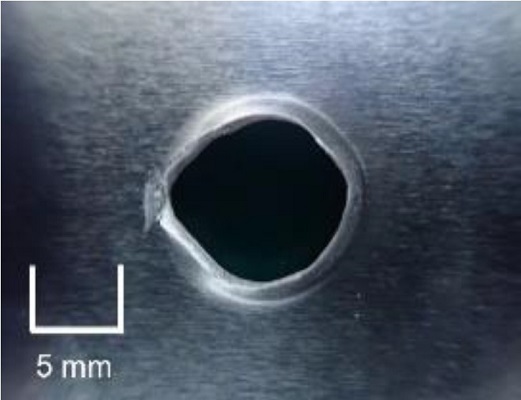

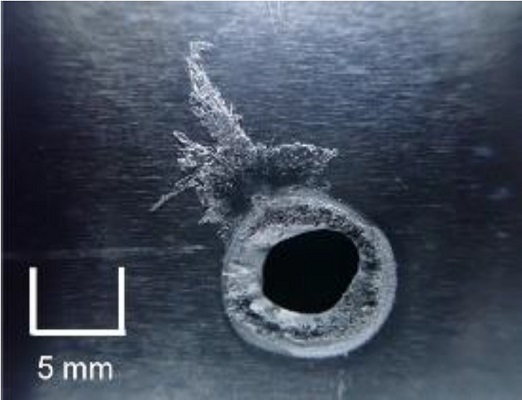

既定の条件である、図4(a)の条件で溶接行った破断面を確認すると、図5(a)に示す良好な溶接部が得られました。一方、過電流な条件である図4(b)の条件で溶接を行った破断面を確認すると、大電流による部材の振動によって発生する溶接不良【スパッタ】が破断面の溶接部周辺に観察されました。この場合、図4(b)に示すように、40 kA の溶接電流が印加されている間の電極加圧力の挙動(図中に赤丸で囲った部分)には、約1 kHz の周波数を持つ変動成分を観察する事が出来ました。

圧電式ひずみセンサは強い磁気ノイズ下でもインプロセスで測定が可能です。

また高い応答性により高速で僅かな変動を測定し、良否判定を実現しました。

Introduced equipment導入機器

その他の導入事例

業種 : 自動車部品メーカー

ネジの軸力を測定したい

業種 : 自動車

超音波溶着機における荷重と発振タイミングの計測

業種 : プレス加工

高精度なカス上がり検知をしたい

業種 : 携帯電話機器

スイッチ試験機のフィーリングカーブ測定

...

業種 : 衝撃試験機の設計・製造

衝撃力を高精度に測定したい

業種 : 自動車部品の製造

使用している箔ゲージ式荷重ロードセルの交換頻度やストックの問題を解決したい

業種 : 電子デバイスの製造